سنجش دقیق، عملکرد بهینه

سنجش دقیق، عملکرد بهینه

همراستاسازی محورها یکی از عوامل کلیدی در عملکرد بهینه ماشینآلات صنعتی است. ناهماهنگی در محورها میتواند منجر به کاهش راندمان، افزایش سایش قطعات، و کاهش طول عمر تجهیزات شود. در صنایع مختلف مانند نفت و گاز، پتروشیمی، نیروگاهی و خودروسازی، دقت در همراستاسازی محورها نقش حیاتی در بهرهوری و کاهش هزینههای نگهداری دارد. در این مقاله، به بررسی مشکلات ناشی از ناهماهنگی محورها، روشهای مختلف همراستاسازی و خدمات ارائهشده توسط شرکت سنجش و کنترل ایران در این حوزه میپردازیم.

همراستاسازی نادرست محورها میتواند مشکلات مختلفی در ماشینآلات صنعتی ایجاد کند. برخی از این مشکلات شامل موارد زیر هستند:

هنگامی که محورها به درستی همراستا نباشند، اصطحکاک و لرزشهای اضافی در ماشینآلات ایجاد میشود. این وضعیت باعث افزایش مصرف انرژی، کاهش دقت در عملکرد و کاهش بهرهوری کلی تجهیزات میشود. همچنین، ناهماهنگی میتواند باعث افزایش حرارت در اجزای متحرک شود که به مرور زمان منجر به کاهش راندمان کلی دستگاه خواهد شد.

همراستاسازی نامناسب باعث افزایش استهلاک قطعاتی مانند بلبرینگها، کوپلینگها و شفتها میشود. این امر منجر به هزینههای بالای تعمیرات و جایگزینی زودهنگام قطعات خواهد شد. علاوه بر این، خرابیهای ناگهانی که در اثر ناهماهنگی ایجاد میشوند، میتوانند هزینههای توقف تولید و تعطیلی خطوط تولید را به شدت افزایش دهند.

همراستاسازی نامناسب باعث اعمال بارهای غیرمتعارف بر قطعات حساس تجهیزات میشود. این وضعیت میتواند در بلندمدت منجر به خرابیهای ناگهانی شود که نهتنها هزینههای تعمیر و نگهداری را افزایش میدهد، بلکه میتواند ایمنی محیط کار را نیز به خطر بیندازد. در صنایعی مانند نفت و گاز یا پتروشیمی که کار با تجهیزات حساس و گرانقیمت انجام میشود، خرابیهای ناگهانی میتوانند خسارات مالی و انسانی جبرانناپذیری به بار آورند.

در محیطهای صنعتی، بهینهسازی بهرهوری یکی از اولویتهای اصلی است. همراستاسازی نادرست محورها میتواند منجر به کاهش سرعت عملکرد دستگاهها و توقفهای غیرمنتظره شود که این امر بر تولید و سودآوری شرکت تأثیر مستقیم خواهد گذاشت. به همین دلیل، اتخاذ راهکارهای پیشرفته برای همراستاسازی محورها از اهمیت بالایی برخوردار است.

این روش شامل استفاده از ابزارهای سنتی مانند ساعتهای اندیکاتور، فیلر گیج و روشهای دستی برای تنظیم موقعیت محورها است. این روش اگرچه در بسیاری از صنایع کاربرد دارد، اما دقت آن نسبت به روشهای مدرن کمتر است و ممکن است نتایج قابل قبولی برای ماشینآلات با دقت بالا ارائه ندهد.

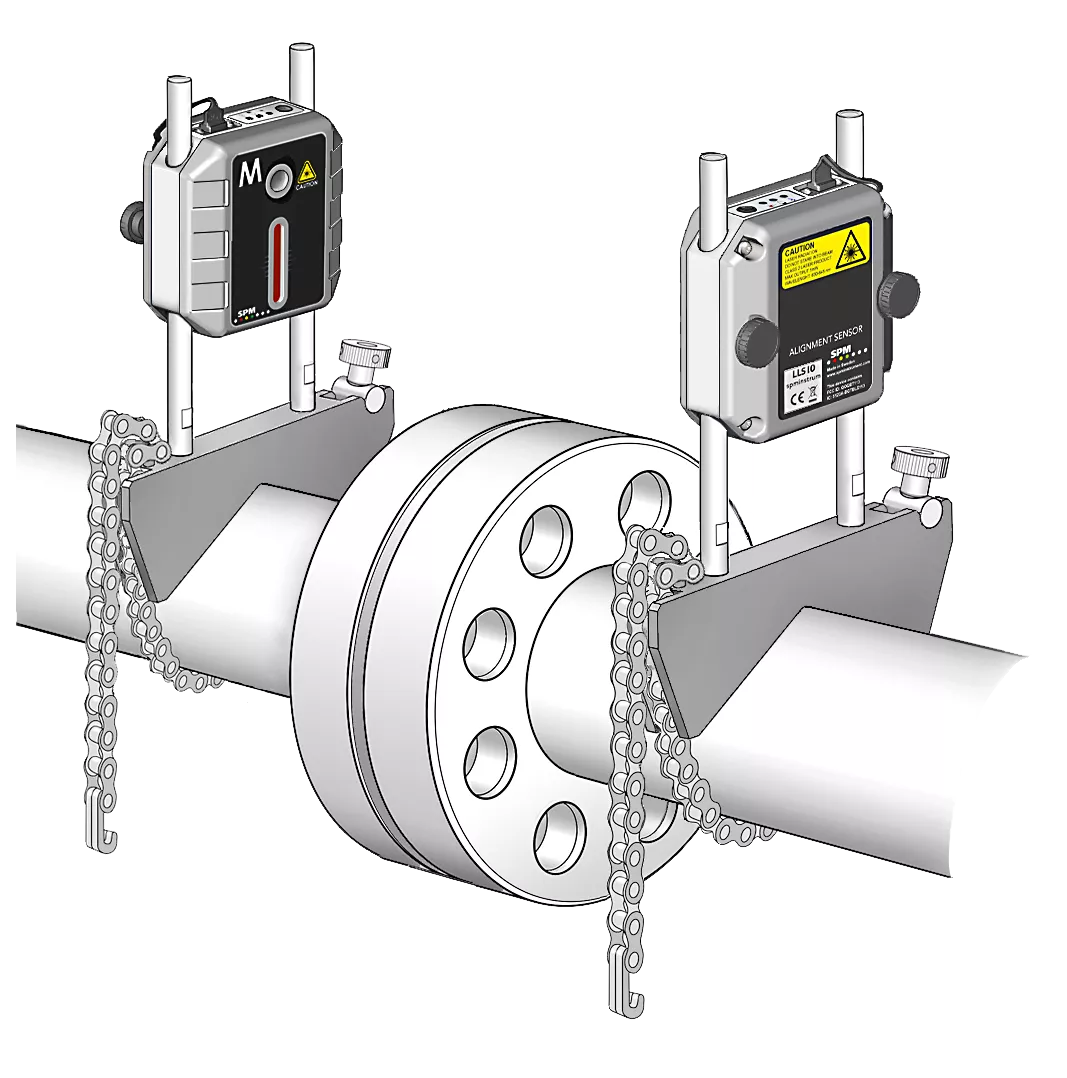

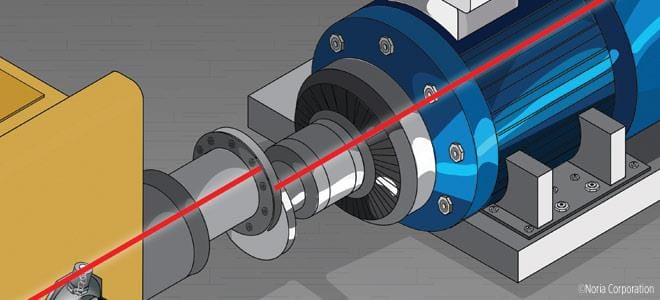

همراستاسازی لیزری یکی از مدرنترین و دقیقترین روشهای همراستاسازی محورها است. در این روش از سیستمهای لیزری پیشرفته برای تنظیم دقیق محورها استفاده میشود. مزایای همراستاسازی لیزری:

همراستاسازی دقیق محورها در صنایع مختلف تأثیر بسزایی در بهبود عملکرد تجهیزات و کاهش هزینههای عملیاتی دارد. هر صنعتی با چالشهای خاص خود مواجه است که ناهماهنگی محورها میتواند این چالشها را تشدید کند. در ادامه به بررسی اهمیت همراستاسازی در برخی از صنایع کلیدی پرداخته میشود:

در این صنعت، تجهیزات دوار مانند پمپها، کمپرسورها و توربینها نقش مهمی در فرآیندهای استخراج، پالایش و انتقال دارند. ناهماهنگی محورها در این تجهیزات میتواند باعث افزایش مصرف انرژی، کاهش کارایی و افزایش احتمال خرابی شود. همراستاسازی دقیق محورها موجب کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر تجهیزات میشود.

واحدهای پتروشیمی به دلیل ماهیت فرایندهای شیمیایی خود نیازمند عملکرد بهینه تجهیزات دوار هستند. عدم همراستاسازی مناسب میتواند موجب نشتی، افزایش لرزش و استهلاک سریعتر قطعات شود. استفاده از روشهای پیشرفته همراستاسازی، ضمن کاهش سایش قطعات، بهرهوری کلی سیستم را افزایش میدهد.

توربینها و ژنراتورها در نیروگاهها نیازمند دقت بالایی در همراستاسازی هستند. حتی یک ناهماهنگی جزئی میتواند منجر به افزایش مصرف سوخت، کاهش راندمان و افزایش خرابیهای زودهنگام شود. بهینهسازی محورها در نیروگاهها موجب کاهش مصرف انرژی و افزایش بهرهوری سیستم میشود.

در صنعت خودروسازی، ماشینآلات تولیدی باید با دقت بالا کار کنند تا قطعات خودرو بدون نقص تولید شوند. ناهماهنگی محورها میتواند باعث افزایش لرزش دستگاهها، کاهش دقت و افزایش نرخ محصولات معیوب شود. با استفاده از روشهای دقیق همراستاسازی، امکان کاهش هزینههای تولید و افزایش کیفیت محصولات فراهم میشود.

در معادن و صنایع فولاد، ماشینآلات سنگین نظیر نوار نقالهها، آسیابها و پرسهای صنعتی بهطور مداوم تحت فشار و بارهای سنگین قرار دارند. عدم همراستاسازی میتواند موجب افزایش تنشهای مکانیکی و کاهش طول عمر قطعات شود. استفاده از فناوریهای همراستاسازی لیزری در این صنایع میتواند عملکرد تجهیزات را بهبود بخشیده و هزینههای عملیاتی را کاهش دهد.

در صنایع غذایی و دارویی، همراستاسازی دقیق محورها برای حفظ کیفیت محصولات و رعایت استانداردهای بهداشتی ضروری است. ناهماهنگی در ماشینآلات پردازش مواد غذایی یا تولید دارو میتواند موجب آلودگی محصولات و کاهش کیفیت آنها شود. روشهای همراستاسازی پیشرفته به بهبود دقت و ایمنی فرایندهای تولیدی در این صنایع کمک میکنند.

با توجه به تأثیر گسترده همراستاسازی محورها در عملکرد تجهیزات صنعتی، انتخاب روشهای مناسب و بهکارگیری فناوریهای پیشرفته برای تنظیم دقیق محورها، گامی اساسی در جهت کاهش هزینهها، افزایش بهرهوری و جلوگیری از خرابیهای غیرمنتظره در صنایع مختلف محسوب میشود.

برای اطمینان از اجرای صحیح فرآیند همراستاسازی، استانداردهای بینالمللی مختلفی تدوین شدهاند. این استانداردها شامل دستورالعملهایی برای نصب، نگهداری و ارزیابی وضعیت تجهیزات دوار هستند. رعایت این استانداردها موجب افزایش دقت تنظیمات و بهبود عملکرد دستگاهها میشود.

فرآیند همراستاسازی شامل چندین گام مهم است که برای دستیابی به بهترین نتایج باید با دقت اجرا شوند. اجرای صحیح این مراحل میتواند باعث افزایش طول عمر تجهیزات و کاهش هزینههای عملیاتی شود.

توسعه فناوریهای دیجیتال، ابزارهای جدیدی را برای همراستاسازی محورها معرفی کرده است. این ابزارها دقت بالاتری دارند و فرآیند همراستاسازی را سریعتر و کارآمدتر میکنند.

شرکت سنجش و کنترل ایران با بهرهگیری از جدیدترین فناوریهای همراستاسازی لیزری و تیمی متخصص، خدماتی جامع برای بهینهسازی عملکرد تجهیزات صنعتی ارائه میدهد. خدمات ما شامل:

برای دریافت اطلاعات بیشتر می تواتید صفحات نصب و راهاندازی ماشینآلات و بهینهسازی سیستمها و ماشینآلات از خدمات شرکت را مطالعه کنید یا با تماس بگیرید

همراستاسازی صحیح محورها یکی از عوامل مهم در کاهش هزینههای نگهداری، افزایش بهرهوری تجهیزات صنعتی و بهینهسازی عملکرد ماشینآلات است. استفاده از فناوریهای مدرن مانند همراستاسازی لیزری میتواند به طور چشمگیری عملکرد تجهیزات را بهبود بخشد و هزینههای اضافی را کاهش دهد.اگر به دنبال افزایش بهرهوری و کاهش هزینههای تعمیر و نگهداری ماشینآلات صنعتی خود هستید، همین امروز با تیم متخصص ما در سنجش و کنترل ایران تماس بگیرید و از خدمات مشاوره رایگان ما بهرهمند شوید!

راهکارهای مهندسی نوین میتوانند عملکرد سیستمهای صنعتی شما را متحول کنند. با خدمات حرفهای شرکت سنجش و کنترل ایران، هزینههای عملیاتی را کاهش دهید، بهرهوری را افزایش دهید و کیفیت تولید خود را تضمین کنید. تیم متخصص ما آماده است تا بهترین راهکارهای فنی و مهندسی را برای شما ارائه دهد.

ابهامات رو برطرف کن!

خدمات مشاوره سنجش و کنترل ایران شامل بررسی نیازهای صنعتی مشتریان، ارائه راهکارهای بهینه و راهنماییهای فنی برای اجرای پروژهها است.

برای دریافت مشاوره فرم زیر را پر کنید، ما با شما تماس خواهیم گرفت.